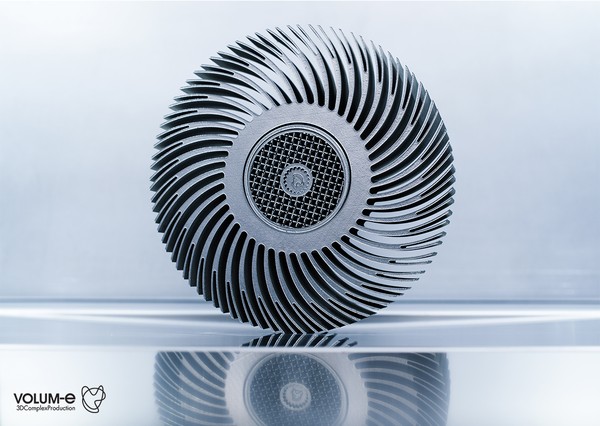

Basée à Blangy-sur-Bresle (76) et filiale du groupe 3DS dirigé par France Desjonquères, la société MMB – et sa branche VOLUM-e lancée en 2015 – est spécialisée dans la production de pièces complexes pour des marchés de petites à moyennes séries.

MMB se positionne sur les domaines du luxe (flaconnage, packaging) et des concept-cars.

Volum-e intervient sur trois autres secteurs stratégiques : l’aéronautique, le médical, et les biens d’équipement.

Avec plus de 30 machines de fabrication additive, notamment de types stéréolithographie et fusion métal EOS M400 et M400-4 lasers (procédé DMLS), l’entreprise est l’un des leaders français parmi les prestataires en conception de produits par fabrication additive.

Rencontre avec Julien Bernard, responsable design & communication

En quelques mots, qui êtes-vous ?

Je suis Designer Produit diplômé de l’Ecole de design de Nantes Atlantique, école généraliste qui m’a permis de travailler sur des projets dans des domaines très variés (packaging, mobilier, funéraire, textile, etc.) et de m’ouvrir à d’autres cultures du design (Erasmus en Allemagne notamment). Sensibilisé assez tôt dans mon cursus à la fabrication additive j’ai suivi son évolution en France et compris l’intérêt que le designer pouvait avoir à utiliser cette technologie mais aussi dessiner pour elle. J’ai alors rejoint la société VOLUM-e il y a 7 ans dans le but de renforcer un bureau d’études déjà existant et d’apporter un regard créatif auprès de notre clientèle. Je suis aujourd’hui Responsable Design & Communication. Je travaille également en gestion de projet sur des projets créatifs et innovants, dans les secteurs du Luxe, de la Joaillerie et du Divertissement.

Les projets entrants sont-ils systématiquement à reconcevoir pour la fabrication additive ?

3DS Group (MMB/VOLUM-e) possède une diversité de moyens, de savoir-faire et de matériaux qui nous permet de choisir la solution la plus juste en fonction des projets. Bien que la Fabrication Additive ait de nombreux atouts, elle n’est pas une fin en soi. C’est pourquoi nous essayons d’identifier rapidement avec le client si le projet nécessite de faire appel à cette technologie. Si tel est le cas une reconception structurelle (sans toucher au design) est très souvent nécessaire, pour évider les pièces ou faire des tirages d’épaisseurs par exemple.

Vos clients ont-ils des fichiers fiables ou faut-il les réorienter pour envisager la fabrication additive (FA) ?

Cela dépend du niveau de maturité et de connaissance de la FA chez le client. Certains de nos clients les plus anciens nous transmettent aujourd’hui des fichiers « bon pour fabrication » car ils ont appris avec nous à concevoir pour la FA. D’autres nous confient des « peaux extérieures » et s’appuient sur nous en connaissance de cause pour finaliser techniquement et donner corps à leur projet. D’ailleurs les autres technologies telles que l’Usinage ou le Contretypage sous vide nécessitent également une optimisation des fichiers.

Quels logiciels sont nécessaires pour passer de l’idée au produit ?

Le design du produit peut se faire sur papier ou à l’écran via tablette graphique. Nous utilisons la suite Adobe. Il est également possible de rester à l’état de croquis et de passer directement sur un logiciel de CAO en fonction des projets et du délai de livraison. Le logiciel CAO va permettre de visualiser les projets mais aussi de les concevoir pour qu’ils soient fabricables et industrialisables. Je travaille sur SolidWorks. Ensuite suivent des logiciels de programmation pour interfacer le fichier avec la machine. Le logiciel Magics nous permet de réaliser la stratégie de supportage et de fabrication pour la FA.

Vos clients sont-ils ouverts à une optimisation topologique de leur(s) pièce(s) ?

La plupart des marchés avec lesquels nous travaillons ont des exigences esthétiques fortes. Il faut identifier avec eux les leviers d’actions sur le design du produit où une optimisation topologique est permise.

Les marchés de l’aéronautique et du spatial sont au contraire très ouverts et demandeurs car l’optimisation topologique est une des raisons principales de produire des pièces en FA. C’est à partir de cette étude qu’ils obtiennent les résultats escomptés en termes de gain de poids, de temps de développement et d’intégration de fonction.

Nous avons également une clientèle grandissante sur des marchés de niches ou des startups qui recherchent un prestataire global leur permettant de dessiner leurs produits et d’assurer leurs développements jusqu’à la l’industrialisation et la production. Ces projets nous offrent un champ d’action ouvert pour une triple expertise esthétique, ergonomique et technique.

En cas de simple idée, comment se concrétise le projet ?

Nous commençons toujours par travailler avec le client sur un brief, un cahier des charges. Cela permet de cerner ses besoins et de définir les objectifs à atteindre pour faire les meilleurs choix dès le design. Nous pouvons travailler à partir d’une feuille blanche ou bien d’une pièce existante. Si besoin nous pouvons scanner une pièce pour la digitaliser et la retravailler à l’écran (changer son échelle par exemple) avant de lancer une nouvelle réalisation. En fonction des projets et des marchés, plusieurs prototypes sont nécessaires pour aboutir au résultat qui sera industrialisé. Entre deux prototypes, un re-travail de la CAO est souvent nécessaire. C’est pourquoi nous travaillons avec des logiciels et une méthode paramétriques qui nous permettent de conserver et modifier une arborescence de conception 3D.

Volum-e et MMB maîtrisent un ensemble de compétences de conception et fabrication. Est-ce que le designer est au cœur de la gestion des projets ? Comment coordonnez-vous les compétences en interne ?

Nous avons des chefs de projets qui suivent les différents développements qui nous sont confiés. Le Responsable de Production est garant de la qualité et du délai de livraison mais le chef de projet est un acteur indispensable à proximité des équipes car il fluidifie la transmission des informations et incarne l’exigence du client à chaque étape du projet. Lorsque nous travaillons sur le design d’un produit c’est effectivement le designer qui porte la casquette du chef de projet.

Merci beaucoup à Julien Bernard pour cette interview !